Es el primer anillo inteligente para el dedo, con un chip RFID integrado.

Lo más espectacular del desarrollo es que han logrado que los componentes electrónicos se incorporen al anillo en un proceso de fabricación con impresoras 3D

La llave de la casa, billetera, tarjeta de seguro médico, tarjeta de llave de hotel: un anillo de dedo inteligente podría reemplazar todo esto en el futuro. El anillo reunirá todos los superpoderes que la tecnología permite.

Producido mediante un proceso de impresión 3D, el anillo tiene un chip RFID integrado, a prueba de manipulaciones, sellado e invisible.

El anillo multifuncional ha sido desarrollado por un equipo de investigación del Instituto Fraunhofer de Tecnología de Procesamiento, Compuestos y Fundición IGCV.

Oculta dentro del anillo hay una etiqueta RFID que puede pagar en la caja, abrir la puerta de entrada inteligente, actuar como nuestra tarjeta de seguro médico cuando asiste a una cita médica o reemplazar el tarjeta llave en un hotel. También podría ser posible guardar datos médicos como nuestro grupo sanguíneo o intolerancias a medicamentos en este chip: en caso de accidente, el médico de urgencias tendría toda la información necesaria a mano.

Impresión 3D con integración automatizada de electrónica

Sin embargo, más importante que el anillo en sí es el proceso de fabricación y la capacidad de integrar componentes electrónicos en su interior.

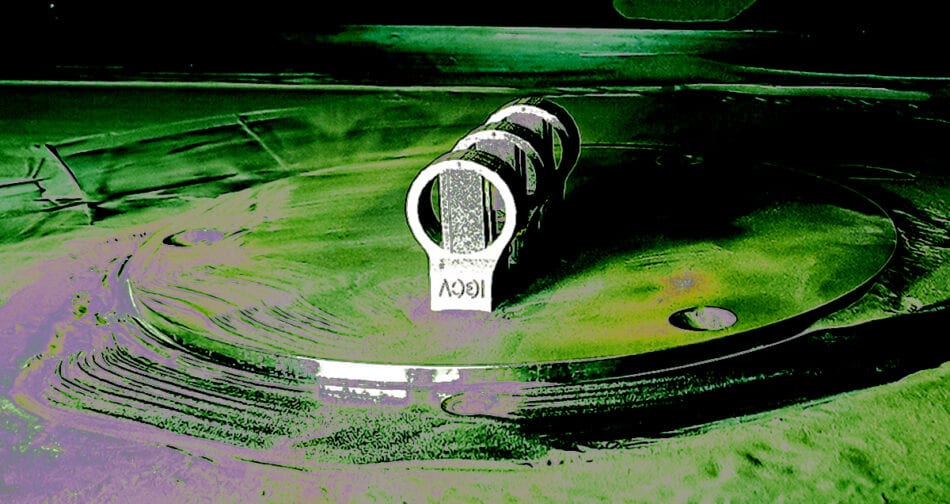

El anillo inteligente en un lecho de polvo metálico fino. © Fraunhofer IGCV

Podemos referirnos a la impresión 3D en el sentido más amplio para describir un proceso de producción, pero en la jerga técnica, se llamaría “fabricación aditiva basada en lecho de polvo”.

El principio es el siguiente: un rayo láser se guía sobre un lecho de polvo metálico fino. En el punto donde el punto láser de 80 micrómetros golpea el polvo, el polvo se derrite y luego se solidifica para formar un material compuesto; el resto del metal, que no está expuesto, conserva su forma de polvo. El anillo se construye capa por capa, dejando una cavidad para la electrónica.

Un sistema de robot recoge automáticamente un componente RFID de un cargador y lo coloca en el hueco antes de que continúe el proceso de impresión. Esta tecnología de producción controlable con precisión abre la puerta a una gran cantidad de posibilidades para realizar diseños de anillos completamente individualizados. Y el chip está sellado por el anillo, lo que lo hace a prueba de manipulaciones.

“Convertir la tecnología de hardware para permitir que los componentes electrónicos se integren durante el proceso de fabricación es único”, dice Maximilian Binder, investigador principal y director de grupo en la unidad de fabricación aditiva de Fraunhofer IGCV.

El anillo inteligente con electrónica integrada es solo un poco más grande que un anillo de dedo normal. © Fraunhofer IGCV

El segundo enfoque del desarrollo fue responder a esta pregunta: ¿Cómo se pueden enviar las señales electromagnéticas del chip RFID a través del metal?

El metal, como ve, es normalmente un escudo eficaz contra las señales. El equipo de investigación llevó a cabo numerosas simulaciones y experimentos y encontró una solución adecuada. “Usamos una frecuencia de 125 kilohercios: Tiene un alcance más corto, que es exactamente lo que queremos aquí, y el metal lo protege de forma menos eficaz ”, explica Binder.

Además, la etiqueta está colocada de tal manera que sus señales tienen que penetrar solo un milímetro de metal. El diseño de la cavidad y la forma en que los componentes electrónicos están incrustados en ella también son fundamentales para propagar la señal, ya que las paredes pueden reflejar o absorber las señales.

Otro desafío fue proteger la electrónica sensible de las etiquetas RFID de las altas temperaturas, que superan los 1000 grados centígrados, involucradas en el proceso de fabricación.

El diseño de la cavidad y la forma en que los componentes electrónicos están incrustados en ella también son fundamentales para propagar la señal, ya que las paredes pueden reflejar o absorber las señales.

Otro desafío fue proteger la electrónica sensible de las etiquetas RFID de las altas temperaturas, que superan los 1000 grados centígrados, involucradas en el proceso de fabricación.

El diseño de la cavidad y la forma en que los componentes electrónicos están incrustados en ella también son fundamentales para propagar la señal, ya que las paredes pueden reflejar o absorber las señales. Otro desafío fue proteger la electrónica sensible de las etiquetas RFID de las altas temperaturas, que superan los 1000 grados centígrados, involucradas en el proceso de fabricación.

Aquí más información sobre el proyecto KINEMATAM

Te puede interesar:

https://quo.eldiario.es/tecnologia/q2104605372/la-pulsera-que-convierte-el-calor-corporal-en-electricidad/

https://quo.eldiario.es/tecnologia/q2104680625/eyecam-la-nueva-generacion-de-webcams-con-forma-de-ojo-humano/